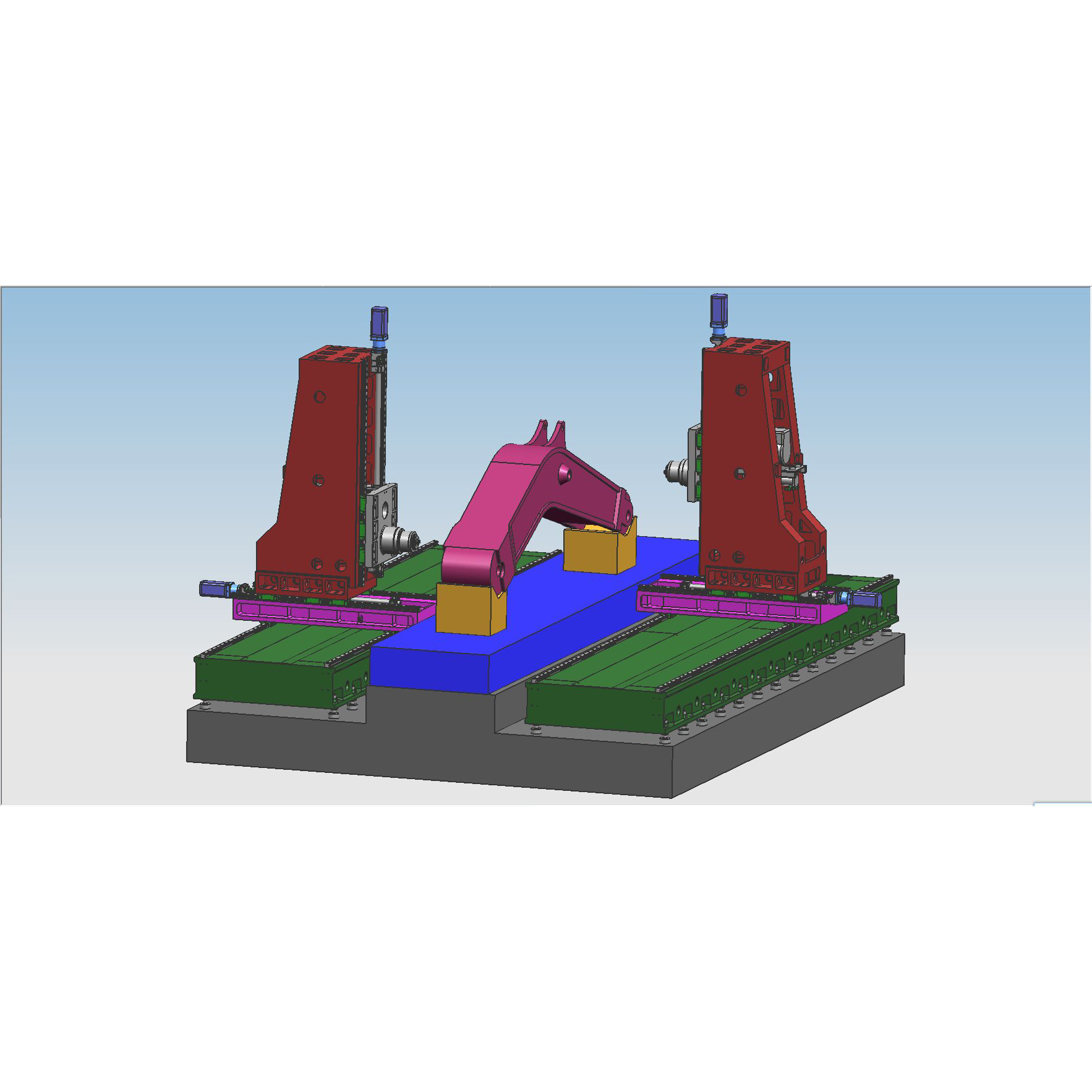

Máquina fresadora e mandriladora de cabeça oposta BOSM-1601

1. Uso de equipamentos

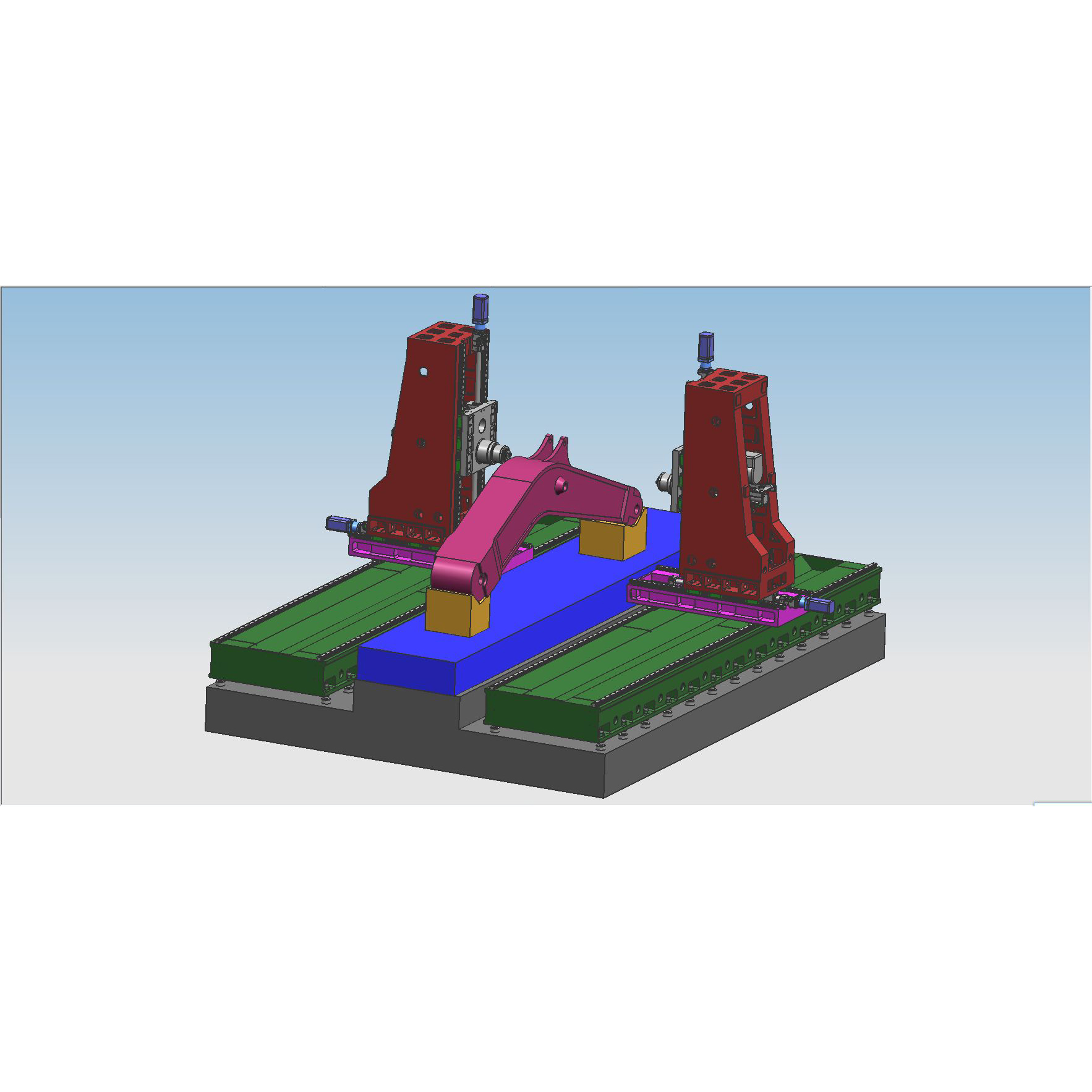

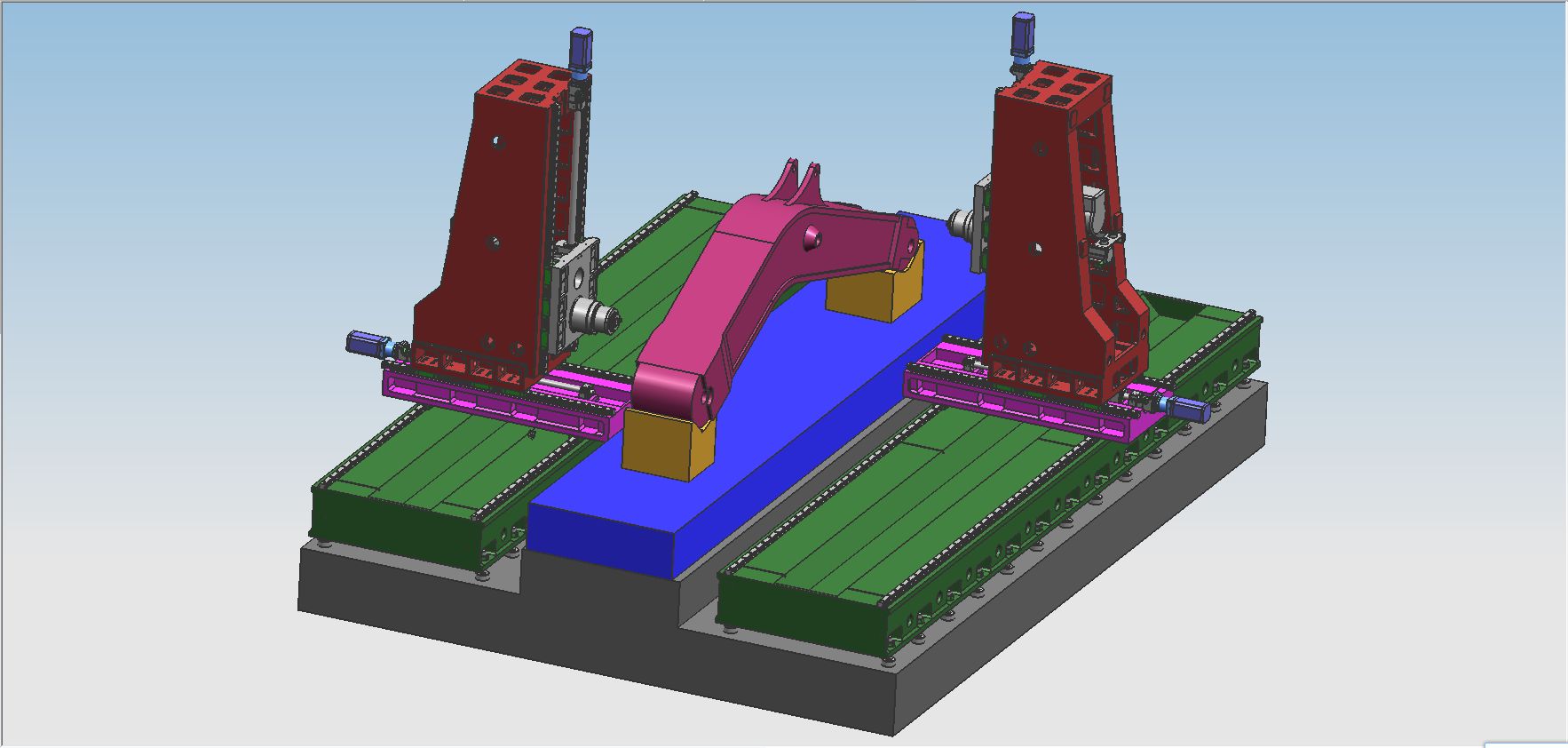

A máquina de perfuração e fresagem frontal de coluna dupla móvel de coluna de controle numérico de estação dupla BOSM-1601 é uma máquina especial para peças simétricas de máquinas de construção. A máquina está equipada com colunas móveis especiais e dois conjuntos de aríetes horizontais, que podem realizar perfuração, fresamento, mandrilamento e outros processamentos da peça dentro da faixa de curso efetivo, a peça pode ser processada no local ao mesmo tempo (sem necessidade de secundário fixação), velocidade rápida de carga e descarga, velocidade de posicionamento rápida, alta precisão de processamento e alta eficiência de processamento.

2. Principais componentes da Máquina

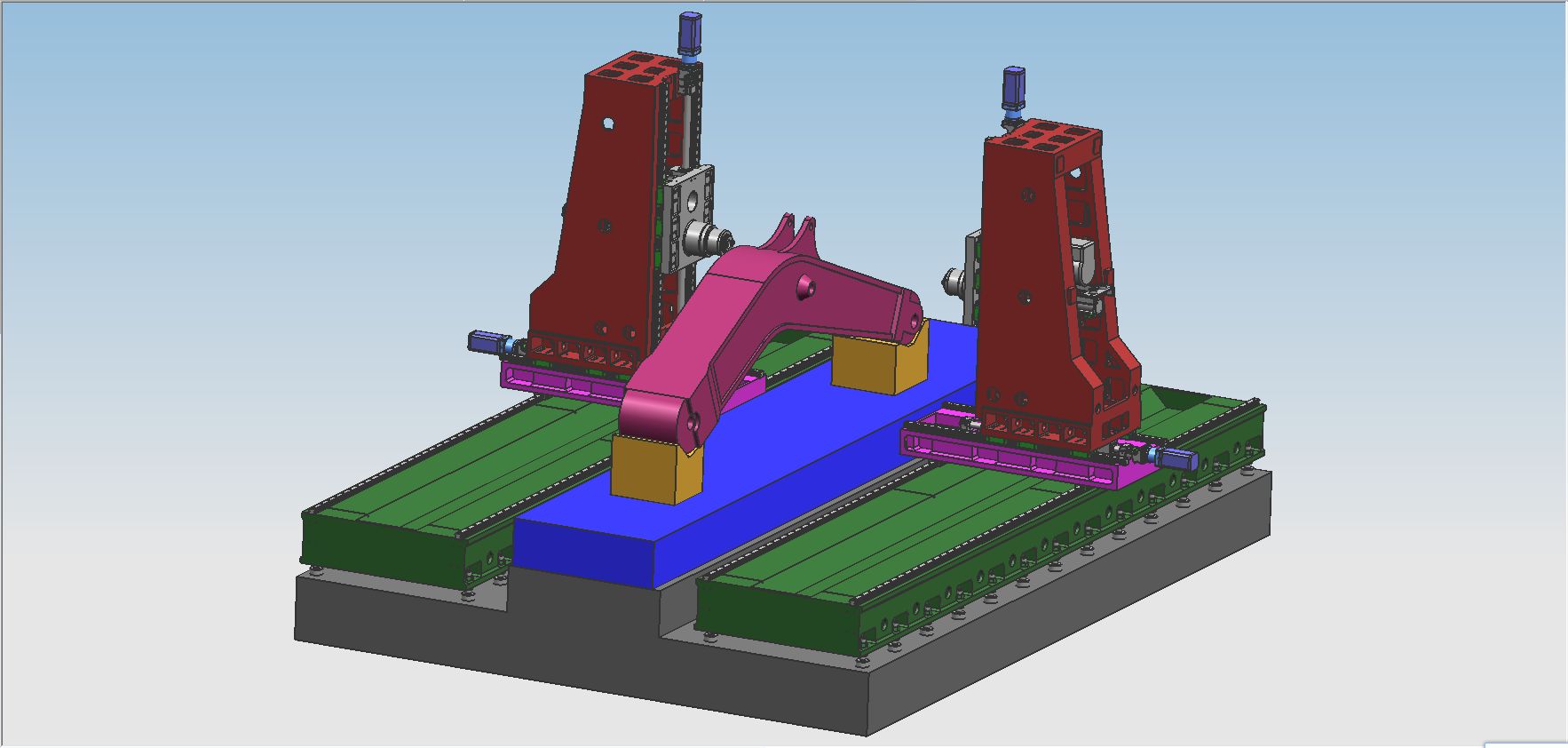

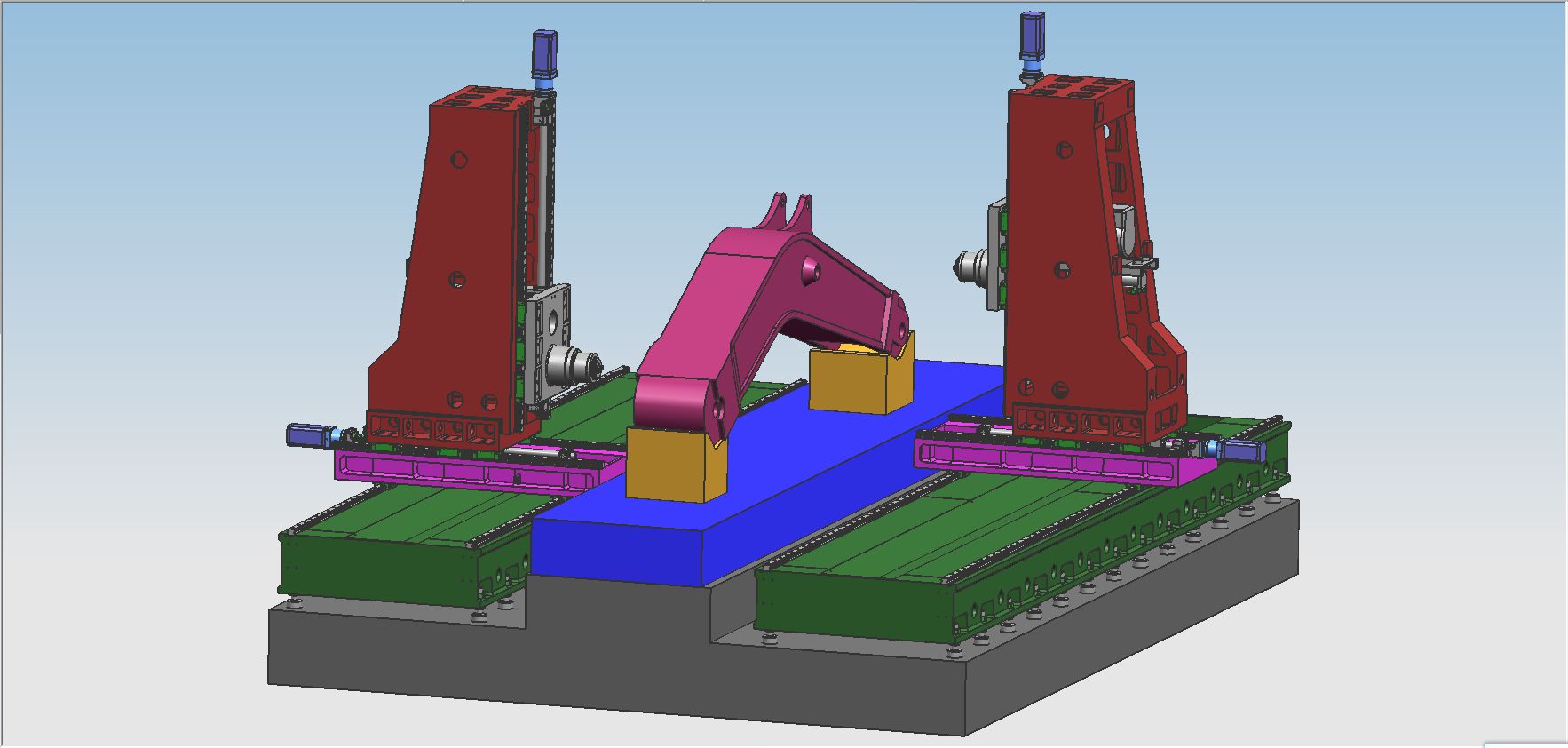

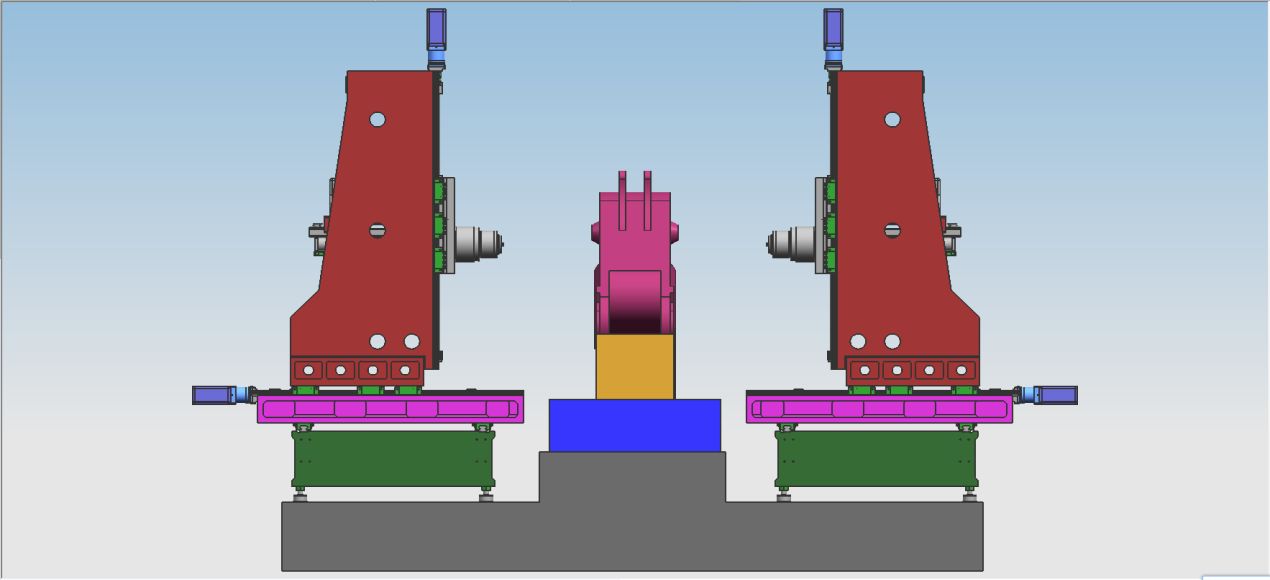

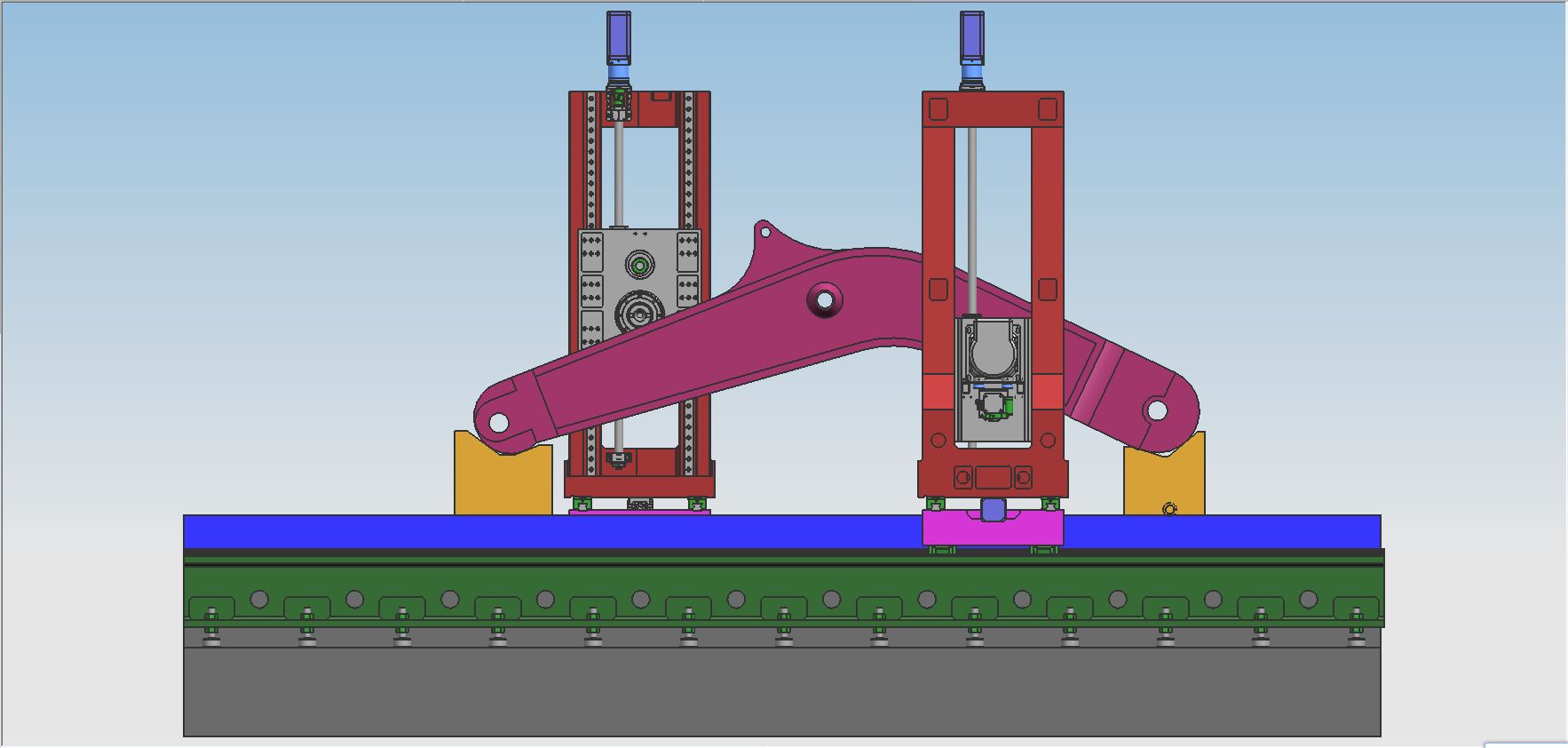

Cama, bancada, colunas esquerda e direita, vigas, selas, aríetes e outras peças grandes são todos feitos de moldagem em areia de resina, fundição de ferro cinzento 250 de alta qualidade, recozido em poço de areia quente→envelhecimento por vibração→recozimento em forno quente→envelhecimento por vibração→ usinagem áspera → envelhecimento por vibração → recozimento em forno quente → envelhecimento por vibração → acabamento, elimina completamente o estresse negativo das peças e mantém o desempenho das peças estável. A máquina tem funções como fresamento, mandrilamento, perfuração, escareamento, rosqueamento, etc., e o método de resfriamento da ferramenta é o resfriamento externo. A máquina contém 6 eixos de alimentação, que podem realizar articulação de 4 eixos e ação única de 6 eixos. Existem 2 cabeças de potência. A direção axial da máquina e do cabeçote motorizado são mostradas na figura abaixo.

2.1A estrutura principal da peça de alimentação da transmissão axial

2.1.1 Eixo X1/X2:A coluna alterna longitudinalmente ao longo do trilho-guia do leito fixo.

Transmissão do eixo X: Acionado e controlado por um servo motor CA, o redutor planetário de alta precisão aciona as duas colunas para se moverem linearmente ao longo do eixo X através do par de transmissão do fuso de esferas.

Forma do trilho-guia: Dois trilhos-guia lineares de precisão de alta resistência são colocados na horizontal. O grau de precisão do fuso de esferas no par de transmissão é C5.

2.1.2 Eixo Y1/Y2:As cabeças motorizadas de mandrilamento e fresagem I, II e suas colunas são instaladas respectivamente nos trilhos-guia de base de alta resistência em ambos os lados e alternam ao longo dos trilhos-guia de base ao longo dos eixos Y1 e Y2. O servo motor CA é usado para acionar e controlar o par de transmissão do fuso de esferas, arrastar a sela para mover e realizar o movimento linear ao longo do eixo Y.

Forma do trilho-guia: 4 trilhos-guia lineares + fuso de esferas. O grau de precisão do parafuso esférico no par de transmissão é C5 e o controle de malha semifechada é adotado.

2.1.3 Eixo Z1/Z2:As cabeças motorizadas de mandrilamento e fresagem I, II e suas selas deslizantes são instaladas verticalmente nas extremidades frontais das colunas em ambos os lados e alternam ao longo dos eixos Z1 e Z2 para cima e para baixo nos trilhos guia da coluna.

Transmissão do eixo Z1: O servo motor CA é usado para acionar e controlar o redutor planetário de alta precisão e o par de transmissão do parafuso esférico, e o aríete é acionado para se mover linearmente ao longo do eixo Z.

Forma de trilho de guia: são adotadas 2 estruturas de trilho de guia linear. O grau de precisão do fuso de esferas no par de transmissão é C5.

2.2 Remoção de cavacos e resfriamento

Existem transportadores de cavacos de corrente plana e espiral instalados em ambos os lados sob a bancada, e os cavacos podem ser transportados automaticamente para o transportador de cavacos no final através de dois estágios de placas em espiral e de corrente para realizar a produção civilizada. Há uma bomba de resfriamento no tanque de refrigerante do transportador de cavacos, que pode ser usada para resfriamento externo da ferramenta para garantir o desempenho e a vida útil da ferramenta, e o refrigerante pode ser reciclado.

3. Sistema de controle numérico digital completo:

3.1. Com a função de quebra de cavacos, o tempo de quebra de cavacos e o ciclo de quebra de cavacos podem ser definidos na interface homem-máquina.

3.2. Equipado com a função de elevação da ferramenta, a distância de elevação da ferramenta pode ser definida na interface homem-máquina. Quando a distância é atingida, a ferramenta é levantada rapidamente, depois os cavacos são jogados fora e, em seguida, são encaminhados rapidamente para a superfície de perfuração e automaticamente convertidos em trabalho.

3.3. A caixa de controle de operação centralizada e a unidade portátil adotam sistema de controle numérico e são equipadas com interface USB e display LCD de cristal líquido. Para facilitar a programação, armazenamento, exibição e comunicação, a interface de operação possui funções como diálogo homem-máquina, compensação de erros e alarme automático.

3.4. O equipamento tem a função de visualizar e reinspecionar a posição do furo antes do processamento, e a operação é muito conveniente.

4. Lubrificação automática

Pares de trilhos-guia lineares de precisão de máquina, pares de fusos de esferas de precisão e outros pares de movimento de alta precisão são equipados com sistemas de lubrificação automática. A bomba de lubrificação automática produz óleo sob pressão e a câmara de óleo lubrificador quantitativo entra no óleo. Depois que a câmara de óleo é preenchida com óleo, quando a pressão do sistema sobe para 1,4-1,75Mpa, o pressostato do sistema é fechado, a bomba para e a válvula de descarga descarrega ao mesmo tempo. Quando a pressão do óleo na estrada cai abaixo de 0,2Mpa, o lubrificador quantitativo começa a encher o ponto de lubrificação e completa um enchimento de óleo. Devido ao fornecimento preciso de óleo do injetor quantitativo de óleo e à detecção da pressão do sistema, o fornecimento de óleo é confiável, garantindo que haja uma película de óleo na superfície de cada par cinemático, reduzindo o atrito e o desgaste, e evitando danos ao a estrutura interna causada pelo superaquecimento. , para garantir a precisão e a vida útil da Máquina. Comparado com o par de trilhos-guia deslizantes, o par de trilhos-guia lineares rolantes usado nesta máquina tem uma série de vantagens:

① Alta sensibilidade ao movimento, o coeficiente de atrito do trilho-guia rolante é pequeno, apenas 0,0025-0,01, e a potência de acionamento é bastante reduzida, o que é equivalente apenas a 1 das máquinas comuns. /10.

② A diferença entre o atrito dinâmico e estático é muito pequena, e o desempenho de acompanhamento é excelente, ou seja, o intervalo de tempo entre o sinal de acionamento e a ação mecânica é extremamente curto, o que contribui para melhorar a velocidade de resposta e sensibilidade de o sistema de controle numérico.③É adequado para movimento linear de alta velocidade e sua velocidade instantânea é cerca de 10 vezes maior do que a dos trilhos-guia deslizantes. ④ Pode realizar movimentos contínuos e melhorar a rigidez do movimento do sistema mecânico. ⑤Produzido por fabricantes profissionais, possui alta precisão, boa versatilidade e fácil manutenção.

5. Ambiente de uso da máquina:

5.1. Requisitos ambientais para uso de equipamentos

Manter um nível constante de temperatura ambiente é um fator essencial para a usinagem de precisão.

(1) Os requisitos de temperatura ambiente disponíveis são de -10°C a 35°C, quando a temperatura ambiente é de 20°C, a umidade deve ser de 40% a 75%.

(2) Para manter a precisão estática da Máquina dentro da faixa especificada, a temperatura ambiente ideal deve ser de 15°C a 25°C, e a diferença de temperatura

Não deve exceder ±2°C/24h.

5.2 Tensão de alimentação: trifásica, 380 V, dentro da faixa de flutuação de tensão de ± 10%, frequência de alimentação: 50 Hz.

5.3 Se a tensão na área de trabalho for instável, a Máquina deverá ser equipada com uma fonte de alimentação estabilizada para garantir o funcionamento normal da Máquina.

5.4 A máquina deve ter um aterramento confiável: o fio de aterramento é um fio de cobre, o diâmetro do fio não deve ser inferior a 10 mm² e a resistência de aterramento é pequena em 4 ohms.

5.5 Para garantir o desempenho normal de funcionamento do equipamento, caso o ar comprimido da fonte de ar não atenda aos requisitos da fonte de ar, ele deverá ser instalado na Máquina.

Adicione um conjunto de dispositivos de purificação de fonte de ar (desumidificação, desengorduramento, filtragem) antes do ar.

5.6 Mantenha o equipamento longe da luz solar direta, vibração e fontes de calor, geradores de alta frequência, máquinas de solda elétrica, etc., para evitar falhas na produção da máquina ou perda de precisão da máquina.

6. Parâmetros técnicos

| Modelo | 1601 | |

| Tamanho da peça de processamento | Comprimento × largura × altura (mm) | 16.000×1.000×1.500 |

| Avanço máximo da máquina | Largura (mm) | 1300 |

| Tamanho da mesa de trabalho | Comprimento X Largura (mm) | 16.000*1.000 |

| Viagem de coluna | Movimento da coluna para frente e para trás (mm) | 1600 |

| Eixo para cima e para baixo | Curso para cima e para baixo (mm) | 1500 |

| Altura do centro do fuso ao plano da mesa | 100-1600mm | |

| Fuso horizontal de alta resistência cabeça de poder um dois | Quantidade (2) | 2 |

| Conicidade do fuso | BT50 | |

| Abordar | Brochamento automático, troca manual de ferramentas | |

| Diâmetro do cortador (mm) | ≤Φ200 | |

| Diâmetro de rosqueamento (mm) | M3-M30 | |

| Velocidade do fuso (r/min) | 30~3000 | |

| Potência do motor do servofuso (kw) | 30*2 | |

|

| Distância de deslocamento esquerda e direita entre duas extremidades do fuso | 400-1600mm |

| Curso à esquerda e à direita de colunas duplas (mm) | 600 cada | |

| Resfriamento de ferramentas | Resfriamento interno, resfriamento externo | |

| Precisão de posicionamento bidirecional | 300mm | ±0,032 |

| Precisão de posicionamento de repetição bidirecional | 300mm | ±0,025 |

| Dimensões da Máquina | Comprimento × largura × altura (mm) | De acordo com os desenhos (caso haja alterações no processo de projeto, avisaremos) |

| Peso bruto (t) | 72T | |